循環流化床鍋爐煤泥燃燒行為模型

煤泥泛指煤粉含水形成的半固體物,是煤炭生產過程中的一種副產品,其堆積形態極不穩定,作為廢料廢棄,易造成環境污染?同時煤泥具有高持水性?高灰分?低熱值的特點,不宜進行復雜處理,采用輸送燃燒是一種可靠的規模化處理煤泥的手段?循環流化床(CFB)鍋爐具有良好的燃料適應性,是燃燒煤泥的一種有效方式,其相關問題已有學者進行了研究?

當前,采用輸送方式的燃煤泥CFB鍋爐的給料方式主要有:①爐頂泵送或刮板式給料;②中部噴射或泵送給料;③底部密相區泵送噴射給料?煤泥給料過程中,為保證輸送管道不堵塞,通常在保證泵壓下采用較大的管道直徑?給料進入的煤泥形成較大的煤泥團,到達爐膛底部時,可能會影響床層的穩定性?此外,煤泥顆粒在爐膛內部受熱,其表面首先被干燥,如干燥表層在下落過程中被磨損,形成的微小顆粒揚析進入飛灰,會影響燃煤泥CFB鍋爐燃燒效率?因此,需要深入研究煤泥在爐膛內部的下落過程?

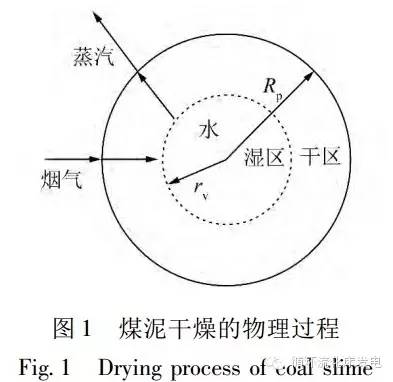

當前,已有學者研究了高水分低品質燃料,如水煤漿和泥煤的干燥和燃燒過程:Levi-Hevroni及A.Levy構建了濕顆粒和水煤漿的氣力輸送條件下的運動和干燥過程的一維模型,并與實驗結果進行了對比;Agrawal等研究了流化床中顆粒的干燥過程;Omar等研究了不同粒徑泥煤在流化床密相區燃燒不同階段的溫度變化;KijoKleczkowska等研究了流化床中不同煤種的水煤漿懸濁液的燃燒特性?但目前,干燥與燃燒模型建立與驗證過程一般針對于微米級和毫米級的小粒徑物料,其與給入CFB爐膛內部的煤泥顆粒的粒徑條件和運動特性明顯不同?同時,需要結合CFB鍋爐爐膛內部床料分布特性分析煤泥在爐膛內部的運動和傳熱傳質過程,而當前對于該問題的研究仍然較少?1模型的建立煤泥在CFB鍋爐爐膛內的物理過程可以描述為:煤泥給入后,下落過程受到氣體的曳力?床料的作用和重力的影響,在爐膛內部干燥?脫揮發分并燃燒?干燥過程中,顆粒內部的水分不足以補充蒸發的消耗,蒸發可能在內部發生?顆粒表層逐漸形成水分較低的干區,內部形成水分較高的濕區,如圖1所示,圖中rv為蒸發界面半徑,Rp為顆粒半徑?隨干燥的進行,蒸發界面逐漸內移直至干燥完全并進入隨后階段?

針對該物理過程,對煤泥在CFB鍋爐爐膛內運動和干燥過程做以下假設:(1)運動過程采用一維簡化,爐膛內部的氣固兩相混合物簡化為下部密度較高?上部密度較低的氣固混合物?顆粒在其中受到床料顆粒相與煤泥顆粒的浮力?曳力和重力,沿高度方向構建一維模型;(2)煤泥結構簡化為由惰性介質和水組成的球體,滿足各向同性條件,若惰性介質與水密度近似相同,則惰性介質的孔隙率近似等于煤泥含水率?在干燥過程中,煤泥形狀不發生變化;(3)顆粒內部不同物質(液態水?水蒸氣?煙氣?固相介質)在同一個位置達到熱平衡,即同一個位置,具有相同的溫度;(4)干燥過程中,干區只存在水蒸氣?煙氣和惰性介質;濕區只存在水分和惰性介質,水分呈自由態并均勻分布;干濕區界面為蒸發界面,其生成水蒸氣并不斷內移;(5)干燥過程中,干區壓力與外界壓力相同;(6)爐膛內部溫度不變,外界向顆粒的傳熱過程是水分蒸發過程的惟一熱源?

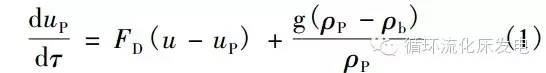

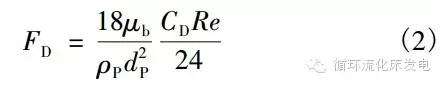

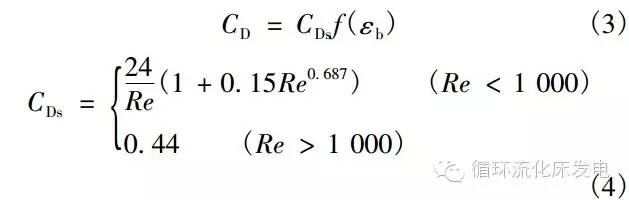

1.1 運動方程通過物理過程假設,建立煤泥的運動方程為

式中,u為流化風速;uP為顆粒速度;ρb為氣固兩相流的密度;ρP為煤泥顆粒密度;τ為時間;FD為顆粒的阻力項系數,其形式為

式中,u為流化風速;uP為顆粒速度;ρb為氣固兩相流的密度;ρP為煤泥顆粒密度;τ為時間;FD為顆粒的阻力項系數,其形式為

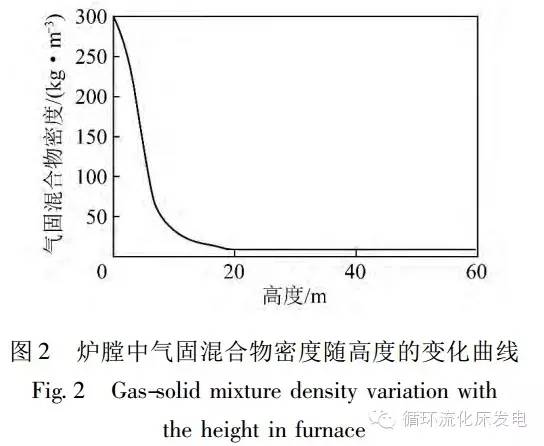

床料密度按2600kg/m3考慮,由實驗確定爐膛內部不同高度的空隙率,亦即爐膛不同高度位置上氣固混合物的密度,結果如圖2所示?

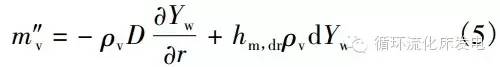

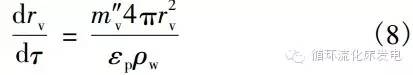

1.2 濕區傳熱傳質方程蒸發界面開始溫度逐漸升高至100℃,蒸發由擴散控制,蒸發速率m″v為

1.2 濕區傳熱傳質方程蒸發界面開始溫度逐漸升高至100℃,蒸發由擴散控制,蒸發速率m″v為

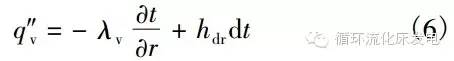

式中,ρv為蒸發界面的水蒸氣密度;r為顆粒當地半徑;hm,dr為蒸發界面對流傳質系數;Yw為水蒸氣質量分數;D為水蒸氣的擴散系數?蒸發界面溫度上升至100℃后,熱量均用以相變蒸發,傳熱量q″v為

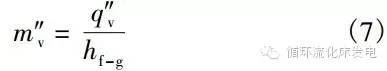

式中,λv為水蒸氣導熱系數;hdr為蒸發界面對流換熱系數;t為顆粒當地溫度?蒸發速率m″v為

式中,hf-g為水的蒸發潛熱?考慮顆粒孔隙率εp,蒸發界面遷移速度為

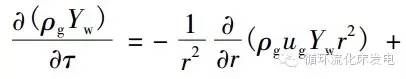

式中,ρw為水的密度?由能量守恒方程得到濕區內部的傳熱方程為

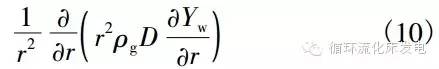

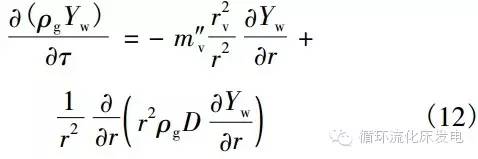

式中,ρg為顆粒內煙氣相密度;對流項速度ug由等壓假定得到

則式(10)簡化為

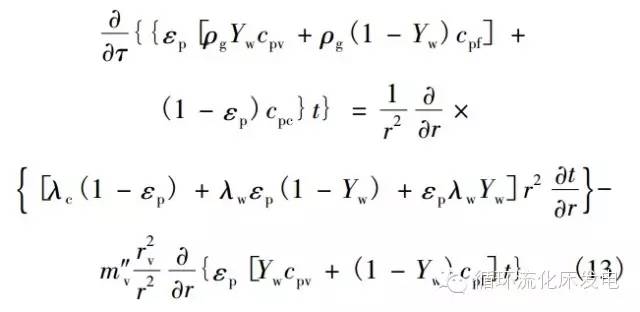

式中,cpv為水蒸氣的比熱容;cpf為干煙氣的比熱容;cpc為煤干基的比熱容?

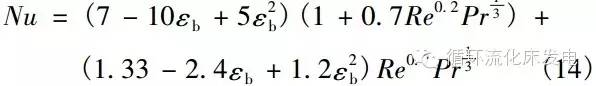

1.4 顆粒表面的邊界條件顆粒表面與外界發生對流和輻射換熱,根據工程上的處理方式,總換熱系數h為對流換熱系數hc和輻射換熱系數h之和?顆粒與外界的對流換熱系數考慮床層空隙率εb的影響,有

表面對流換熱系數hc為

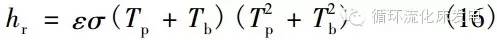

式中,λ為煙氣的導熱系數?表面輻射換熱系數hr為

式中,ε為顆粒與床層間的表觀發射系數;σ為斯忒潘-玻爾茲曼常數;Tp為顆粒外表面絕對溫度;Tb為床層絕對溫度。

1.5 離散化及工況的計算

計算過程逐次求解運動和傳熱傳質方程?溫度T和質量分數Yw采用Crank-Nicolson隱式差分格式,以保證方程穩定域?小室數量選取考慮網格無關性,保證顆粒表層單元溫度與網格精度無關?

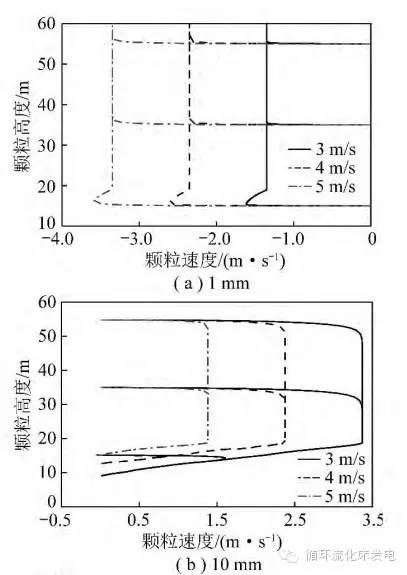

計算選取1~500mm顆粒和3~5m/s流化風速,具體工況根據煤泥和鍋爐參數確定?初始高度為距布風板15,35,55m;爐溫為900℃;初始水分含量為33%?顆粒粒徑和流化風速對運動影響計算如圖3所示1mm小顆粒被攜帶向上運動?頂部給料時,頂部流體速度實際不能簡單視為與底部相同,小顆粒首先下落,隨后被反向攜帶,在爐膛內干燥并燃燒?10mm顆粒開始受到的曳力與浮力之和小于重力,顆粒加速運動?隨著運動速度增加,其受到的曳力逐漸增大,速度達到穩定?靠近下方床層后,其受到床料顆粒的作用逐漸增大,速度逐漸減小,最終穩定在某一高度燃燒?100,500mm顆粒開始時加速下落,到達最大值之后,在靠近床層附近速度大幅下降,最終到達床層達到穩定?

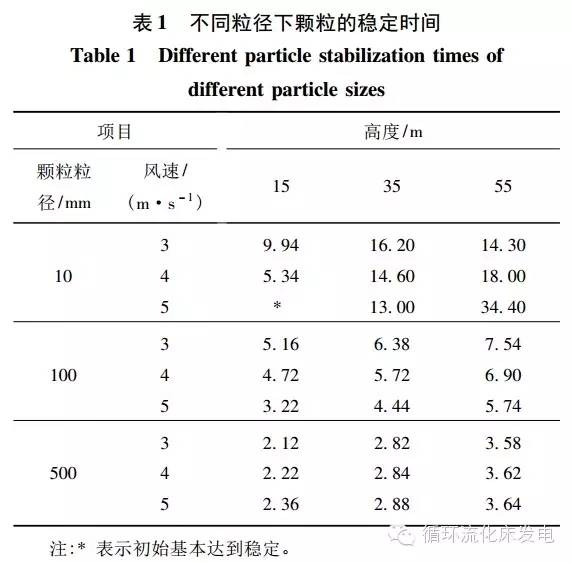

進一步以顆粒速度小于0.1m/s或到達布風板上方2m作為穩定條件,計算不同粒徑顆粒的穩定時間(表1)?

為清晰體現出粒徑對顆粒運動行為的影響,選取10,100,500mm作為特征粒徑?結合圖3分析,給料高度和風速對大顆粒的穩定時間影響較小?

10mm顆粒中部和底部與頂部給料時風速對穩定時間的影響趨勢不同?中部和底部給料時,顆粒到達最大速度后很快進入減速階段,影響因素主要為顆粒的減速過程,高風速造成了較大的曳力,使煤泥顆粒較快達到穩定?頂部給料時,影響因素主要為顆粒在稀相區的穩定速度,較低的流化風速使顆粒較快到達床層附近進入減速階段?

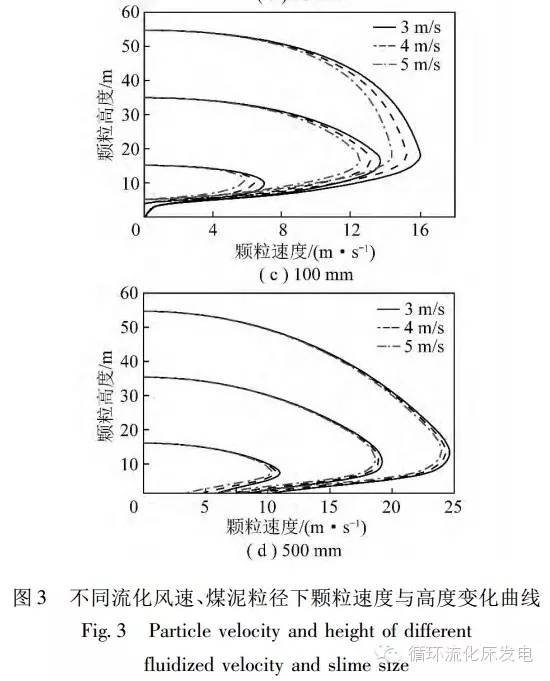

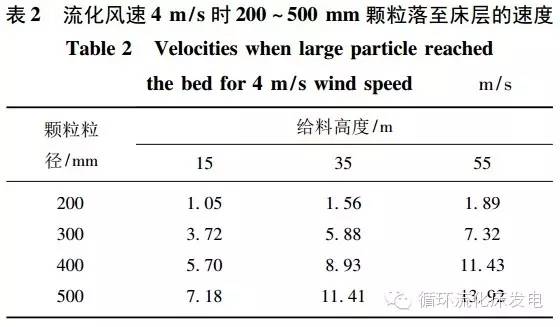

結合表1和圖3,得到不同風速下顆粒達到穩定的粒徑轉變點在100mm左右,因此有必要在100mm附近進行詳細計算?頂部給料時30~300mm顆粒的穩定時間計算結果如圖4所示?

頂部給料時,隨粒徑增大,顆粒穩定時間在下降過程中出現峰值?隨流化風速增大,峰值后移,同時峰高降低?

較小顆粒給入爐膛內部后,煤泥顆粒最終懸浮,穩定時間取決于顆粒的運動與減速過程?隨粒徑增大,顆粒在上部稀相的終端速度增加,到達底部時間

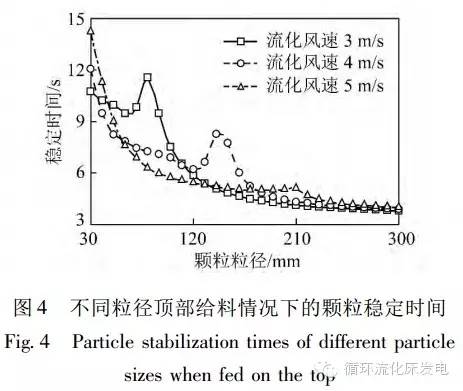

4m/s流化風速下,200mm顆粒到達床層前速度快速下降,到達床層的速度為1~2m/s,基本不會影響床層穩定?300mm顆粒到達床層速度為3~8m/s;500mm顆粒到達床層速度為7~14m/s?一般認為,團聚物料接觸床層絕對速度不超過6.5m/s時,可保證床層穩定?因此,300~500mm顆粒在運行中需要加以關注?

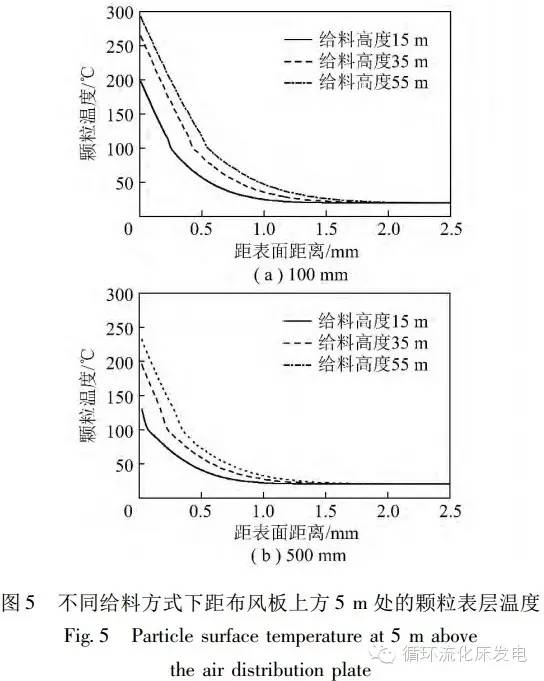

為分析顆粒在爐膛內部干燥情況,計算了4m/s流化風速下,100,500mm顆粒落至距布風板上方5m時的表層溫度分布,如圖5所示?

100,500mm顆粒到達床層底部前,均未完全干燥?500mm顆粒到達底部床層時間較短,同時顆粒粒徑較大,較100mm顆粒干燥程度低?顆粒表層與內部之間溫度具有明顯差異?頂部給入的100mm顆粒,最終表層溫度為292℃,而內部仍未干燥?

定義蒸發界面與顆粒表面之間的距離(即干區厚度)為干燥層厚度,得到頂部給料時100mm顆粒的干燥層厚度為0.54mm,體積分數為3.24%;底部給料時的干燥層厚度為0.25mm,體積分數為1.5%?500mm顆粒頂部給料時,干燥層厚度為0.36mm,體積分數為0.43%?若忽略干燥層剝落對干燥過程的影響,并假定干燥層全部剝落,且因顆粒太細而一次通過爐膛,導致燃燒效率較低?由于下落過程中可剝落干燥層僅占整體的很小部分,對燃燒效率不會有較大影響?但顆粒越小,其對燃燒效率造成影響的可能性越大?因此,實際運行的給料粒徑同樣不宜過小?

表3為大顆粒落至布風板上方5m時的表層溫度?隨顆粒增大,到達底部的干燥表層溫度降低,300,500mm顆粒到達床層時,表層溫度為200℃左右?

(1)煤泥顆粒運動性質與其粒徑相關,較小顆粒下降達到某一位置之后穩定燃燒;較大顆粒首先加速運動,隨后受到床層上方顆粒的阻力作用,速度迅速下降,最終落到床層表面?隨粒徑增大,顆粒的穩定時間整體減小,但其存在一個先上升后下降的峰值,其位置與高度與顆粒穩定形式相關?

(2)200mm的顆粒在不同位置給入時,其在床層上方速度快速下降,最終為1~2m/s,對于床層影響不大?隨顆粒粒徑增大,顆粒對于床層的影響增大?頂部給料時,需要注意300~500mm顆粒對于床層的影響?

(3)能夠到達底部的大顆粒,其干燥層相對很小,對于整體燃燒效率影響較小?隨顆粒粒徑的增大,其到達底部的時間縮短而需要加熱的顆粒增大,其干燥層減小?到達底部的顆粒表面與內部的溫差較大?

尹煒迪,李博,吳玉新,楊海瑞,劉青,呂俊復,趙錦洋. 循環流化床鍋爐煤泥燃燒行為模型[J]. 煤炭學報,2015,v.40;No.25007:1628-1633.